事業概要

川上鉄工所は創業以来90年、熱間精密鍛造で、金属製品を製造している会社です。

産官学連携で開発した独自技術の特許保有など技術開発や品質向上の取り組みを継続して行っています。

1.製造分野・用途など

川上鉄工所が製造している製品には以下のようなものがあります。多くは、自動車の重要保安部品など、強度が要求される製品です。鉄系鍛造品のみならず、チタンなど非鉄金属の鍛造も行っています。

|

・自動車部品 ・農業機械部品 ・建設機械部品 ・産業機械部品 ・工具 ・バルブ ・継手 ・水素ステーション関連部品 ・医療機器 など |

2.製造技術の強み

川上鉄工所の製造技術の強みとしては、特許保有の独自技術、実績のある金属材料の幅の広さ、金型の内製、製造技術者の高い技術力などがあります。

(1)鍛造熱を利用した熱処理で、切削しやすい鍛造品を造れます

川上鉄工所には、鍛造熱を利用した熱処理で、切削しやすい鍛造品製造できる独自技術があります。

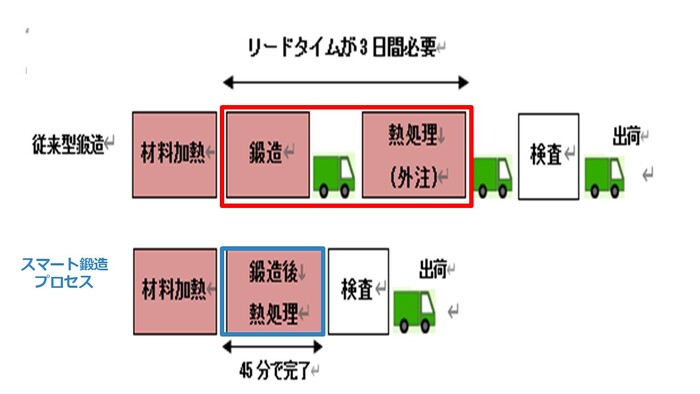

この独自技術、「スマート鍛造プロセス」は、ギヤシャフト形状の鍛造品の内部組織を整える新しい加工熱処理技術です。

|

「スマート鍛造プロセス」は、平成23年度戦略的基盤技術高度化支援事業(サポイン事業)において産官学連携で開発した技術です。以下のページとあわせてご覧ください。 テーマ名:被削性およびコスト低減を可能にするスマート鍛造プロセスの開発 内 容: 平成23年度から3年間、産官学連携で開発した「スマート鍛造プロセス」は、鍛造と熱処理(焼準)を一度の加熱で行う技術です。このプロセスにより、従来の「材料加熱→鍛造→冷却→輸送→熱処理(再加熱→再冷却)→再輸送」によるエネルギーやコスト、時間の無駄を解消しつつ、鍛造品の被削性さらには機械加工後の浸炭性を維持することが可能で、低コスト・短納期・CO2排出削減を実現しました。本技術は量産体制の整備により、効率的な生産を可能にします。

|

(2)過去の実例-ステンレス・非鉄金属の取り扱いあります

川上鉄工所では、下記鋼材(鉄系、非鉄系)の鍛造実績があります。

自社で鋼材を調達することも可能ですし、ご支給いただいた鋼材を、鍛造することも可能です。

| 鉄・ステンレスの事例紹介 | 非鉄金属の事例紹介 |

|

スマート鍛造プロセスの開発 (2009年6月~) 平成23年度戦略的基盤技術高度化支援事業採択案件 |

アルミ合金 展示用サンプルの鍛造 (2013年5月) |

|

自動車メーカーA 開発材 (2014年9月) |

マグネシウム合金AZ91 車いす部品の鍛造 (2014年6月) |

|

自動車メーカーA 開発材 (2016年3月~2017年2月) |

チタン合金 医療機器 鍛造実験 (2014年12月) |

|

鍛造でステンレス鋳造材の強度向上実験 (2016年9月) 平成28年度次世代産業研究開発プロジェクト創成事業参画案件 |

コバルトクロム合金 医療機器 鍛造実験 (2016年4月) 平成28年きらめき岡山創成ファンド採択案件 |

|

オーステナイト・フェライト系ステンレス材 SUS329J1の鍛造 (2017年9月) ステンレス鍛造について |

モリブデン合金の焼結材 鍛造実験 (2020年3月) |

|

自動車メーカーB 開発材 (2018年6月) |

C大学 コバルトクロム鋳造材 鍛造実験 (2021年5月~) |

| お問合せ・ご依頼はこちら → |

(3)共同研究事例

2件の共同研究(平成28年きらめき岡山創成ファンド、平成28年度次世代産業研究開発プロジェクト創成事業)の内容をご説明させて頂きます。

| 共同研究(事業名称) | 内容 |

|

平成28年きらめき岡山創成ファンド (コバルトクロム合金の鍛造における加工率と再結晶の高精度制御) |

医療機器の主要材料であるコバルトクロム合金の熱間型打ち鍛造の高度化を目指しました。主な成果として、結晶粒微細化や機械的特性向上のための加工条件、金型設計を確立しました。 コバルトクロム合金は1200℃に加熱すると、結晶粒が著しく粗大化します。また、鍛造成形中の温度低下が大きく、再結晶が速やかに進行せず、粗大な未再結晶粒が残留する可能性が高くなります。 しかし、成形前(型打ち前)に予備成形を行うと、回復・再結晶によって、結晶粒を細粒化できることが本事業で明らかになりました。 |

|

平成28年次世代産業研究開発プロジェクト創成事業 (ステンレス製低圧水素配管システムの開発) |

従来通りの工法(鋳造)で継手を製造した場合、機械的性質を確保することが難しいため、耐水素脆化性向上案として鋳造素材を鍛造し、内部欠陥を潰す「鋳造材の鍛造」にご協力させて頂きました。 基礎実験を繰り返し、鍛造した鋳造材で使用領域の下限と上限温度でSSRT試験を実施したところ、規格値をクリアすることができました。また、加熱と鍛圧方向を考慮したことで材料の均質化が図られ、内部欠陥の減少にも効果がありました。 ※SSRT試験:低ひずみ速度での引張試験(Slow Strain Rate Technique) |

(4)自社で金型を製作しております

|

|

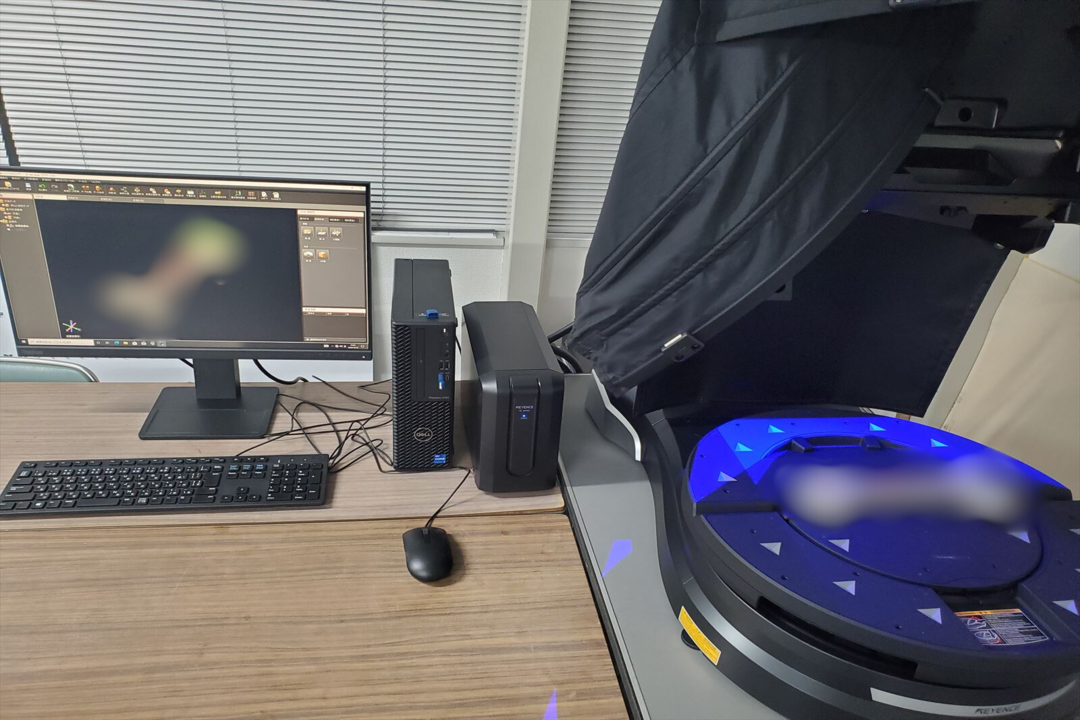

| 川上鉄工所では、鍛造金型のみならず、抜き型(ダイおよびパンチ)ダウェル、コッター、ハンマの付属部品に至るまで自社の加工設備で製作しています。そのため短納期の設計変更や突発注文にも素早く、柔軟に対応できると同時に、製造現場の声を金型に反映させることができます。それは、歩留まりや製品品質の向上にもつながります。 | 3Dスキャナーは、高精度な非接触測定が可能で、測定対象に触れずに形状や寸法を正確に捉えます。そのため、従来の測定方法では難しかった複雑な形状の測定を短時間で行えます。金型製作においては、精密な3Dデータを活用することで鍛造前の設計段階でのフィードバックを素早く行い、量産前の試作回数削減が期待できます。 |

(5)国家資格者など技術力の高い製造技術者

高品質な鍛造品を安定して製造するには、金型の精度に加え、材料の加熱温度、鍛造機の精度、オペレーターの技量、経験が必要です。川上鉄工所では、国家資格(鍛造技能士)を取得したハンマーマンが責任もって鍛造しております。

当社自慢のハンマーマン、秦さんをご紹介させてください。

国家資格でもある鍛造技能士を掲げる秦さん。話を聞いてみると、みずからの手で金属の塊が徐々に形になっていく様子に面白さを見出し、技術の向上に励んでいるのだとか。

「ほかの仕事も経験した自分だから、ものづくりに対するやりがいを実感しています。フリー鍛造はやり方ひとつで仕上がりが変わるため、個々の技術力がはっきり現れるのが面白い。型打ちだって、担当するハンマーマンの技量が如実に現れる。毎日同じ作業の繰り返しでも、自分の色(工夫)を出す楽しさを忘れないよう、仕事に取り組んでいます。」

鍛造技能士以外にも、ものづくりマイスター・熱処理技能士・機械加工技能士も多数在籍しています。

|

|

3.メディア掲載実績

山陽新聞 BCP関連記事掲載 2023年7月

BCP LReaders BCP関連記事掲載 2024年1月

日刊工業新聞 BCP関連記事掲載 2024年12月

4.登壇実績

岡山県委託事業 産学官連携セミナー登壇 2023年7月

岡山理科大学 出前授業登壇 2024年7月

岡山理科大学 出前授業登壇 2024年9月(常務登壇)

OI-Start デジタル技術の活用事例紹介セミナー登壇 2024年12月