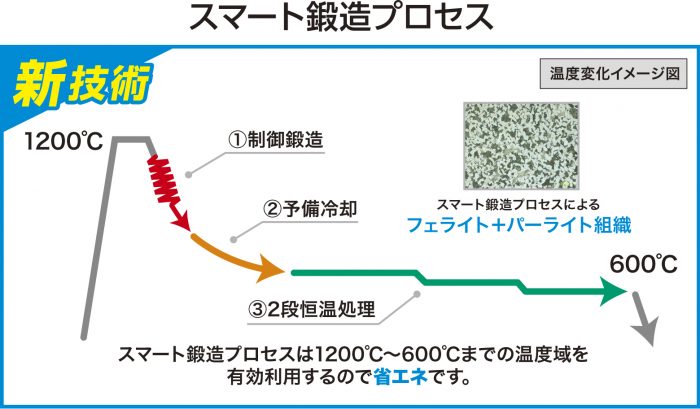

スマート鍛造プロセスの特徴

Contents

1:シャフト鍛造品に特化した鍛造工法

上記写真の形状が対象となる製品です。

上記写真の形状が対象となる製品です。

2:材料加熱、鍛造、そして熱処理完了までを45分で行えます

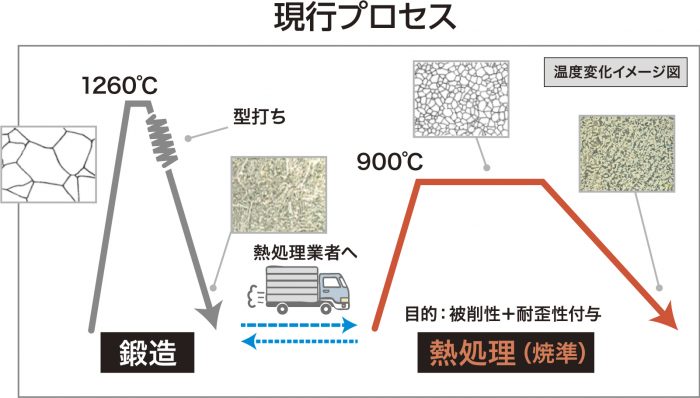

3:熱処理(焼準)と同程度の被削性を実現できます

スマート鍛造プロセス開発秘話

自動車用鍛造品には、強靭性、耐疲労性、寸法及び形状精度、被削性(削りやすさ)、耐歪性が求められ、これらの性能を満たすため現行プロセスでは、鍛造後再加熱し、焼準(焼きならし)処理を行っている。しかし鍛造と熱処理の2回の加熱は熱効率やコストの面から非効率であった。

「現行プロセス(鍛造後の熱処理)を なんとか、一回の加熱で済ませれないか」

そんな想いを胸にスマート鍛造プロセスの開発が始まった。 最初の実験炉は縦割にしたドラム缶の内側に断熱材を張り、それをコンベアーの上にのせてトンネルの様に並べたものだった。いざ実験炉を使用すると炎が噴き出し、搬送スピードを制御するあまり、コンベヤーは滑って動かなくなった。時間を見つけては何度も試作に挑戦し、数えきれないトライ&エラーを繰り返してきたが、無情にも時間ばかりが経過していった・・・。

そんな想いを胸にスマート鍛造プロセスの開発が始まった。 最初の実験炉は縦割にしたドラム缶の内側に断熱材を張り、それをコンベアーの上にのせてトンネルの様に並べたものだった。いざ実験炉を使用すると炎が噴き出し、搬送スピードを制御するあまり、コンベヤーは滑って動かなくなった。時間を見つけては何度も試作に挑戦し、数えきれないトライ&エラーを繰り返してきたが、無情にも時間ばかりが経過していった・・・。

「これ以上、今ある設備だけで開発を続けていくことは無理だ・・・」

「これ以上、今ある設備だけで開発を続けていくことは無理だ・・・」

あきらめかけていたそんな時、岡山県工業技術センター(現:広島工業大学教授)の日野研究員と 出会いサポイン事業のことを知った。

「岡山の小さな鍛造屋が国の補助金など受けることができるのか・・・」

不安は大きかったが多くの関係者の方からの助言、後押しもあり平成23年度経済産業省戦略的基盤技術高度化支援事業(サポイン事業)に申請し、採択された。

実に6年もの時間が経過し、2回目の申請で採択となった。

採択が決まった後も、次から次へと課題が明らかになる・・・

「製造ラインに設置する連続炉を製作してくれるメーカーが見つからない」

「鍛造した後、どのようにして連続炉へ搬送すればいいのか」

「シャフト鍛造品の大径部と小径部の温度をどうやって揃えるか」などなど

これらの課題とどう向き合ったのか・・・それはまた別のお話。

産官学連携による新工法開発への挑戦—「スマート鍛造プロセス」開発の軌跡

4:スマート鍛造プロセスを支える3つの技術

制御鍛造(せいぎょたんぞう)

鍛造加熱温度を1260℃から1200℃に低減することによって、エネルギー原単位(使用する電気量)を減少させ、オーステナイト結晶粒度を№3以上の細粒にし、2段恒温処理時の初析フェライトの析出を促進する技術

予備冷却(よびれいきゃく)

鍛造品の高温部を部分的に冷却し、温度を均一にする技術。予備冷却では異径のシャフト鍛造品(径が一番大きい部分)を優先的に冷却し管理温度から外れた鍛造品は後工程に流さずリジェクトします

2段恒温処理(にだんこうおんしょり)

連続熱処理炉で被削性、耐歪性の良いフェライト+パーライト組織に変態させる熱処理技術。2段恒温処理に使用する連続炉の炉長はわずか6m。

お問合せいただく場合はお手数をおかけしますが以下のフォームからご連絡頂けると嬉しいです!