ステンレス鍛造

熱間鍛造とは、金属材料を再結晶温度以上に加熱後、圧力をかけて成形する加工方法です。

高温下で成形するため、熱間鍛造では、複雑な形状や大型部品などの成形が可能です。

また、鍛錬効果により製品強度が上がる点が大きな利点です。

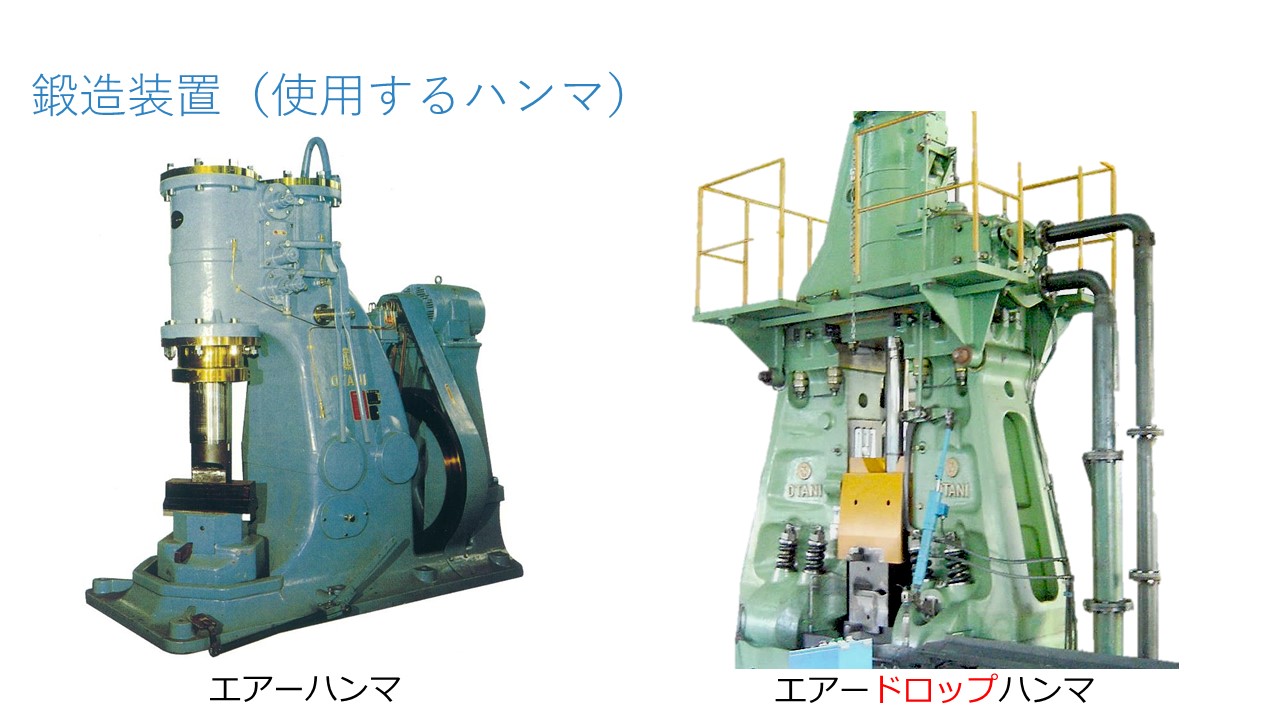

川上鉄工所の熱間鍛造の大きな特徴は、エアハンマとエアドロップハンマを組み合わせることで、高い歩留まり率を実現している点にあります。

エアーハンマとエアードロップハンマの併用で歩留りを向上した事例

川上鉄工所は熱間鍛造で自動車部品、農業機械部品、建設機械部品、産業機械部品などを製造しています。ステンレスの熱間鍛造では、バルブや継手、半導体製造装置部品、水素ステーション関連部品などを製造しています。

Contents

1. 川上鉄工所のステンレス鍛造の取り組み・特徴

川上鉄工所では、顧客要望に応えて、品質の安定したステンレス鍛造品を製造するために以下の取り組みを行っています。

🔍 関連コラム

- ステンレス熱間鍛造における温度管理とは?|品質・コスト・納期を最適化する方法

- 水素環境下において水素耐性と強度を両立できる、ステンレス鍛造のメリットとは?

- 鍛造プロセスの違いによってステンレス鋼の耐食性がどう変わる?耐食性調査概要

- 固溶化熱処理とは? ステンレス鍛造における重要性とメリット

- ステンレス鋼って「錆びにくい」だけじゃない? 耐熱性や加工性など、意外と知られていない特徴を知る

(1)高い歩留り率

ステンレスは鉄に比べ、変形抵抗が大きく、高硬度、そして高価な材料です。鍛造によって、完成形状(機械加工した後の形状)に近い成形を行うことで、切削加工の削り代が少なくなり、材料の有効活用が可能になります。

なお、川上鉄工所では、長年、自動車部品において、エアハンマとエアドロップハンマを組み合わせることで、鍛造工程でのより高い歩留り率を実現しています。

エアーハンマとエアードロップハンマの併用で歩留りを向上した事例

(2)長年の鍛造実績にもとづく鍛造最適条件の選択

鍛造を行う場合、鋼材の加熱温度、鍛造温度、及び加工率は、材料の組成に応じて最適な条件を選択する必要があります。加熱温度が低くなるほど、結晶粒を微細化できますが、成形性が悪くなるので注意が必要です。

川上鉄工所では、長年の鍛造実績にもとづいて、最適な条件を選択して鍛造を行っています。

また、各種試験(引試試験など)をご希望される場合は弊社より、外注依頼させて頂くことも可能です。

数量は 1本からご注文頂けます。

(3)金型の内製化

精密熱間鍛造の肝の一つは金型製作です。金型製作を内製化することは、製造に関する技術力を向上させ、鍛造作業のノウハウを社内で蓄積することに繋がります。

例えば、金型の設計などの工夫によって、一つの部品のキズや欠肉を抑えたり、機械加工時の削り代(取り代)を少なくして材料歩留まりを向上させるなどが可能になります。また、金型の内製化は、納期の柔軟性にもつながります。

金型の内製化においては、一般に高額な初期投資や人材確保が課題ですが、川上鉄工所では、2008年に金型製作工場を新設し、金型製作に取り組んでいます。

なお、金型製作ではどれだけ早く安く作れるかという納期・価格面も非常に重要ですが、同じ金型で何個、品質を維持した状態で製造できるのか(金型命数)もコスト面などで重要な要素です。

(4)鍛造直接固溶化熱処理における厳密な温度管理

①固溶化熱処理の目的

加工や溶接などによって生じた内部応力を除去し、劣化した耐食性を復活させるなど、鋼組織の改善のために行う処理方法です。 固溶化熱処理は、析出硬化系ステンレスの前処理としても実施されることがあり、S処理と呼ばれます。

②固溶化熱処理の特徴

処理温度が高いほど炭化物は良く固溶しますが、結晶粒が大きくなったり、表面に酸化スケールが生じることがあります。

※参考:標準的な加熱保持時間 : 1h/25mm・・インチ1時間

③固溶化熱処理の方法

固溶化熱処理は、オーステナイト系のステンレス鋼であれば、約1100℃まで加熱し、一定時間保持し全体が一様なオーステナイトになった時、急冷します。

一般的には厚みのない物や小物は空冷し、厚みのある物は水冷します。600℃付近では、炭素とクロムが結合し、クロム炭化物を生成しやすく、粒界腐食の要因となり耐食性が著しく低下します。これを防ぐためには、600℃付近の温度域を出来るだけ早く冷却させる必要があります。

④鍛造直接固溶化熱処理とは

川上鉄工所の一部の製品は、鍛造後、直ちに水冷する鍛造直接固溶化熱処理を行っています。鍛造直接固溶化熱処理では、水温を一定に保つことが必要であり、シビアな温度管理が可能です。

例えば、鍛造直後の温度が低すぎる、もしくは、加工速度が速すぎる場合、均質な固溶化熱処理組織を得られない可能性があるため、注意が必要です。さらに冷却速度が遅く、水冷の温度が高い場合、偏析し、材料内部への影響が懸念されます。

そのため、川上鉄工所では日常管理において厳密な温度管理を行い鍛造直後の製品温度と水温を調査しています。

製品検査は外観・寸法・表面硬度以外に、内部硬度・組織観察を行い、適切な条件であるかを確認しています。

2. ステンレス鍛造の製造実績・用途

川上鉄工所で製造実績のある製品・用途についてご紹介します。

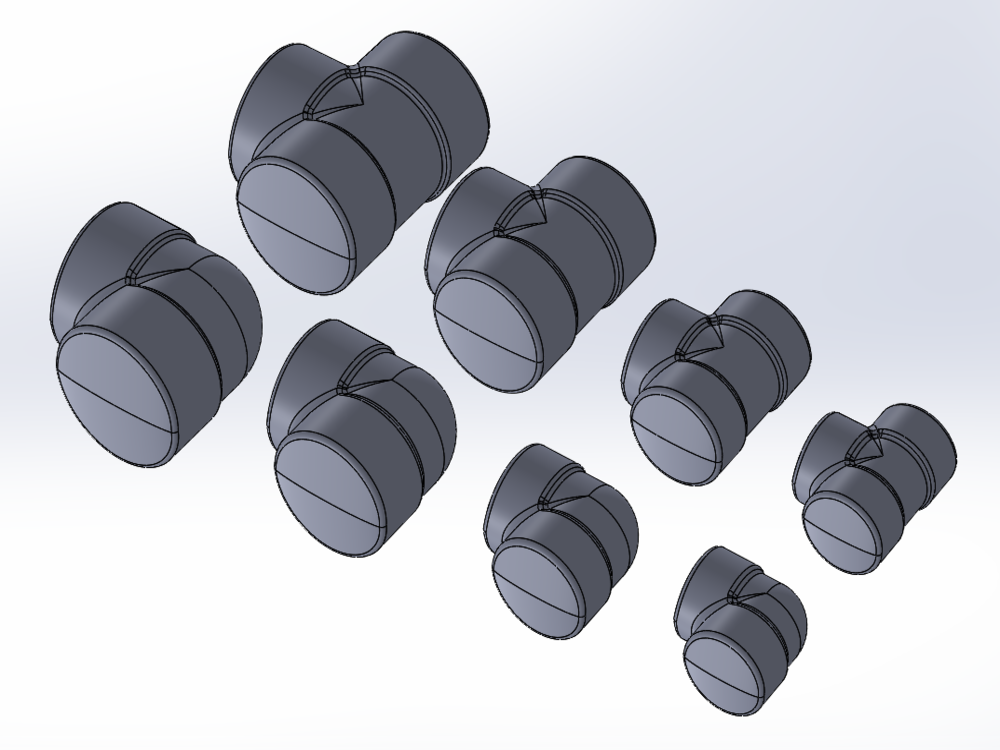

(1)バルブ・継手

ステンレス製のバルブは近年、耐食性・耐久性の観点からコストパフォーマンスの高さが認められ、石油化学工業(工業プラント)分野や発電所、食品産業・一般産業の装置、建築設備関連と幅広い分野で採用されています。

ステンレスの継手には、

・配管の向きを90度や45度に変更するエルボ

・配管を分岐させるまたは、複数の管を集合させるティー

などがあります。

ステンレス製のバルブ・継手は腐食性の高い環境や衛生的な環境が求められる場所で重要な役割を担います。

|

|

エルボ、ティー継手製造実績:

A呼称(ミリメートル系の寸法):25A・32A・40A・50A・65A・80A

B呼称(インチ系の寸法):1インチ・1/4インチ・1/2インチ・2インチ・2 1/2インチ・3インチ

(2)半導体製造装置部品

ステンレスの鍛造品は、半導体製品装置や、半導体工場の配管などで使用されています。

人工知能(AI)やモノのインターネット(IoT)技術の急速な発展によって、半導体は、さまざまな先端製品に使用されています。自動車産業分野では、例えば、電気自動車や自動運転技術などです。

こうした半導体製造においては、精密な作業とクリーンな製造環境が求められます。そのため、半導体を製造する機械の部品にも、優れた耐食性と高い清浄度(せいじょうど:非金属介在物が含まれる割合)が必要とされます。

このように、厳しい条件をクリアすることができる鋼材としてステンレス鋼が選ばれ、ステンレスの鍛造品が使用されています。

(3)水素ステーション関連部品

水素ステーションにおいて、水素ガスは、コンプレッサ、蓄圧器、ディスペンサを用いて0.6Mpaから製造圧力82Mpaまで圧縮されます。移動式の場合は19.6Mpaまで圧縮されます。

水素ガスの漏れ防止の観点、また、高圧ガスであることから、水素ステーションでは、極低温・高圧下での耐圧性と気密性が求められます。

オーステナイト系ステンレス鋼は、他のステンレス鋼と比べて水素脆性に対する耐性が高く、耐食性と耐久性、そして強度の維持が可能な金属であることから、水素ステーション関連部品として使用されています。

3. ステンレス鍛造における留意点

ステンレス鍛造における留意点としては以下などがあります。

| ・精密な温度管理を行うこと(加熱温度と鍛造打ち上がり温度の管理が重要) ・鍛造加工による加工昇温を考慮すること ・製品によってはステンレス鋼の成分だけでなく、鍛造終了時の温度も考慮すること |

川上鉄工所は熱間型鍛造専門メーカーとして、加熱した材料の精密な温度管理を行い、鍛造を実施しています。オーステナイト系ステンレス鋼は加熱温度が高いとオーステナイトの結晶粒が粗大化し、粒界から割れが発生し、一度割れると二度と戻ることはなく、製品品質に大きな影響を与えます。

そのため、オーステナイト系ステンレス鋼の鍛造では、最適な加熱温度(一般的には1150~1210℃)を選定し鍛造しますが、鍛造加工による加工昇温も考慮する必要があります。

💡 豆知識:鍛造終了温度について

【技術文献での一般論】

一般的には、930℃以下での鍛造終了は赤熱脆性の

リスクがあるとされています。

※赤熱脆性温度(鋼材が高温で加熱された際に脆くなる現象)

【当社での取り組み】

お客様の製品用途や品質要求は様々です。

そのため、当社では画一的な基準ではなく、

これまでの実績で培った経験を基に、

お客様ごとに最適な温度条件を検討しております。

✅ 具体的なご提案までの流れ

- お客様の製品仕様を伺い、過去の実績から最適条件を検討します

- 必要に応じて試作・検証を行います

- 安全で確実な条件をご提案いたします

お気軽にご相談ください → お問い合わせはこちら

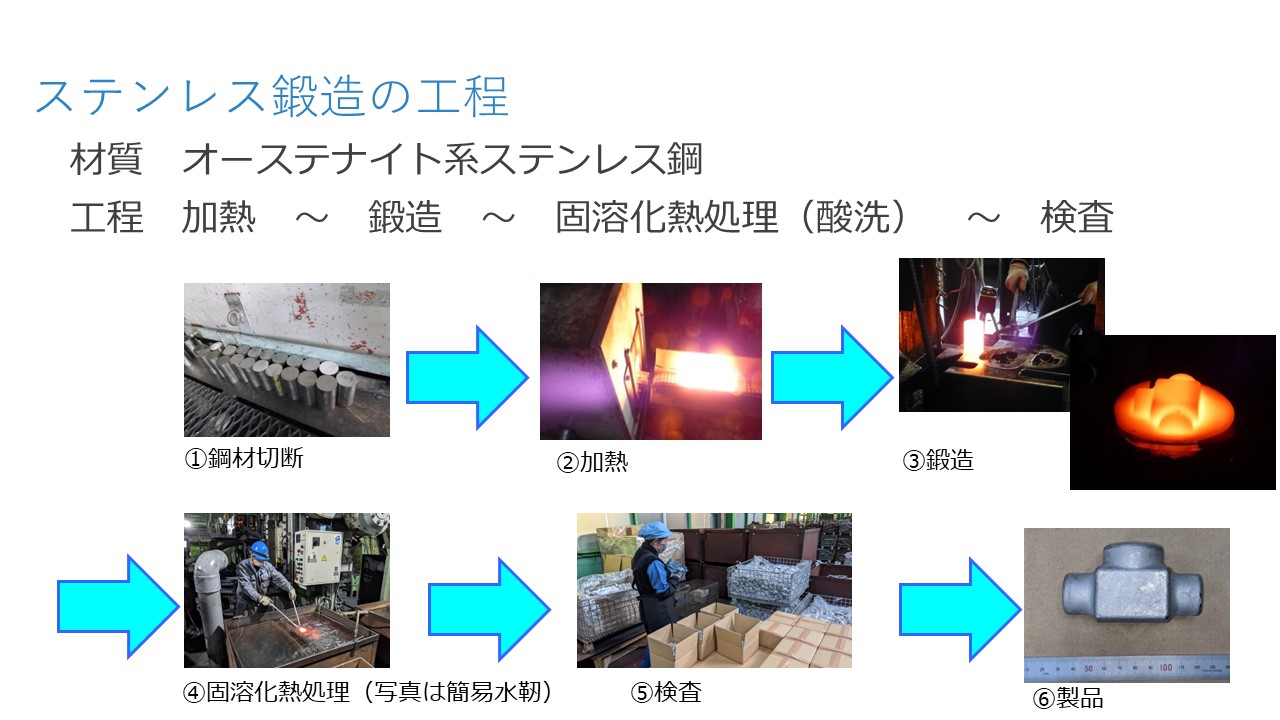

4. ステンレス鍛造の製品製造の流れ

お問合せいただきましたら、打合せさせていただき、概算見積を確認いただいた上で、まず製品の試作を行います。試作品をご確認いただいた後に再度、詳細な打合せをさせていただいて、製品の製造を行っています。ご来社いただいて、事前に設備を確認いただくことも可能です。

5. ご依頼から製品のお届けまでの流れ

1 お問い合わせ

お問い合わせページもしくはお電話で、お気軽にご相談ください。もちろん、「お問い合わせだけ」も大歓迎です。見積もり依頼やご質問への回答は、図面があれば、より正確にお答えできます。図面以外にもどのような材質か、数量は何個か(毎月必要な数量か、一括で納めてほしい数量か)についても教えてください。

2 お見積もり

図面を確認し、当社の設備で対応可能か、検討致します。その後、お見積り書をご提出させて頂きます。

3 打ち合わせ

綿密な打ち合わせでご要望などをしっかりお伺いさせて頂きます。何でもお気軽にご相談ください。ハンマーなどの鍛造時に使用する機械設備もご確認頂けます。

4 金型設計と製作

十分に社内検討を重ねた上で、鍛造工法を決定し、CADにて金型を設計します。設計完了後は金型材を発注し、金型製作がはじまります。

5 試作

試作により材料(鋼材)の切断寸法などを決定し、鍛造品の品質(厚みなどの寸法やキズの発生有無など)を確認します。ご要望があれば、試作品をお客様にお渡しすることも可能です。

6 量産

ご注文のロット数を鍛造します。見積書の内容にもよりますが、例えば各種熱処理(鉄系に限って言えば、焼準、焼鈍、調質など)や、ショットブラストによる表面処理、穴あけや荒加工(レース加工)といった後工程も可能です。

7 検品、納品

検査基準書に基づき、検査を行います。重要保安部品には磁気探傷検査を実施します。また納品は自社便、もしくは流通業者に依頼し、お客様のもとへ製品をお届けします。

6. 確かな実績、安全な製品をお届けします

川上鉄工所は、鍛造技能士、熱処理技能士、機械加工技能士の資格保有者が多数在籍しております。またマツダ株式会社様から品質保証優良認定を受けており、ISO9001、ISO14001の認証も取得しております。

引用元:厚生労働省_鍛造技能士とは

|

|

以下のステンレス鋼の鍛造実績があります。この他の鍛造をお求めの場合は、お問合せ下さい!

| オーステナイト系 | SUS304・SUS316・SUS316L |

| オーステナイト・フェライト系 | SUS329J1 |

| 析出硬化系 | SUS630 |

※対応サイズは 材料径:Φ32~Φ100

材質や予定数量、納品形態・納期などもお知らせください。図面があればよりスムーズです。詳細が未定な場合や、検討中の場合は、オンライン面談などで、状況をお聞かせいただいて、こちらからご提案させていただくことも可能です。

| お問合せ・ご依頼はこちら → |

🔎 よくある質問(FAQ)

Q. ステンレス鋼は鍛造できますか?

A. はい、ステンレス鋼は熱間鍛造によって加工が可能です。鋼種ごとの適正温度を守ることで、強度や耐食性を維持した成形が可能になります。

Q. 鍛造時の温度管理が重要なのはなぜですか?

A. 温度管理が不適切だと、焼き付き・スケール増加・内部組織の劣化といった品質不良が起こりやすくなります。加熱温度の最適化は、鍛造の成否に直結します。

Q. 固溶化熱処理とは何ですか?

A. 固溶化熱処理とは、ステンレス鋼を高温に加熱してから急冷し、合金元素を均一に分散させる熱処理です。これにより、耐食性と強度が向上します。