産官学連携による新工法開発への挑戦—川上鉄工所の「スマート鍛造プロセス」開発の軌跡

Go-Tech事業という国の事業があります。Go-Tech事業(成長型中小企業等研究開発支援事業)とは、中小企業が大学・公設試等の研究機関等と連携して行う研究開発、試作品開発及び販路開拓への取り組みを最大3年間支援、国が支援する事業です。

中小企業庁 Go-Tech事業とは?→こちらからご参照頂けます。

このGo-Tech事業の前身は、戦略的基盤技術高度化支援事業(サポイン事業)という事業でした。川上鉄工所では、このサポイン事業を活用して、新しい鍛造技術「スマート鍛造プロセス」を開発しています。

川上鉄工所はどのような経緯でサポイン事業に挑戦したのか。

サポイン事業に挑戦することで得たものは何だったのか。

産官学連携による新工法開発への挑戦と「スマート鍛造プロセス」開発の軌跡をまとめてみました。

Contents

1.戦略的基盤技術高度化支援事業(サポイン事業)に挑戦した経緯と課題

お話は2005年に遡ります。岡山県総社市に位置する川上鉄工所は、熱間型鍛造を中心に長年、自動車部品を製造しておりました。2005年当時、売上の90%が自動車部品でした。

当時の大きな課題の一つに、取引先からの生産効率向上と原価低減への要求がありました。原価低減の圧力は、日を追うごとに厳しくなり、3か月ごとに原価低減の要請を受ける状況でした。

その後、2009年に、リーマンショックが発生し、急激な円高が進みます。自動車メーカーはこの状況に対応するために、現地生産、現地調達を加速させることになります。

川上鉄工所は、更なる原価低減を進めなければ生き残れないという経営危機に陥ります。その時に着目したのが、外注工程を内製化できないか?という点でした。

ここから、川上鉄工所の技術開発と外注工程(熱処理工程)の内製化への取り組みが始まりました。最初のプロジェクトは一人体制でのスタートでした。

初めは、自前の設備を改造し、試作と実験を繰り返していきました。一番最初の改造はコンベアーにドラム缶をかぶせ、温度の推移を観察する簡易的な設備でした。実験を繰り返す中で、「こうすればできるかも…」という手応えを感じる一方で、予算や労力、検証など新たな課題も増えていきました。特に、出来上がった鍛造品を検証するために、鍛造品を切り刻み、組織観察用に埋め込んだ試料を研磨し顕微鏡で観察するのですが、研磨の加減と腐食の具合が難しく、私は何度も失敗しました。

自動車部品を製造してきた川上鉄工所は、現有設備で、決められた通りにモノを造る(図面通りにモノを造る)会社です。決められた通りとは「製造した最初の1個から、最後の1個まで図面通りの品質で且つ、バラつきが少ない」ことを意味します。今まで通りのやり方で、自ら課題解決し且つ、自動車メーカーが要求する高い品質を、自社の設備だけで実現することはホント色々難しい。取り組みを進める中で、次第に、有識者の知見など外部の支援が必要であると感じるようになります。

また、生産設備の稼働を停めての実験は、「納期が遅れる」、「何をやってるか分からない」などと社内で受けとめられがちで、社内の理解が得られにくい状況でもありました。

そんな中、縁あって、岡山県工業技術センターの先生方の助言を受ける機会がありました。何度か相談する中で、取組み中の内製化のアイデアをお話したところ、「面白い!」と言っていただき、「サポイン」(戦略的基盤技術高度化支援事業)を勧めていただきました。

2.サポイン(戦略的基盤技術高度化支援事業)への申請と採択まで

「サポイン」(戦略的基盤技術高度化支援事業)とは、中小企業が大学・公設試等の研究機関等と連携して行う研究開発、試作品開発及び販路開拓への取り組みを最大3年間支援するという国の事業です。

サポインとは「サポーティング・インダストリー」の略称です。趣旨は、産官学連携の推進です。

川上鉄工所にとって、産官学連携が必要だった理由を後になって、考えてみると以下の3点が挙げられます。

・自社で開発した技術の裏づけが後々必要になると考えていた。

・そのためには公的機関や大学の知見や実験設備が必要だった。

・お客様を巻き込んだ技術理解も必要になると考えていた。

岡山の小さな鍛造屋が国の補助金など受けることができるのか・・・?という葛藤もあったものの、自社単独での課題解決は困難であることから、サポイン事業への挑戦を始めることになりました。

1回目のサポイン申請は不採択でした。2011年6月、2回目の申請で採択となりました。テーマは「被削性およびコスト低減を可能にするスマート鍛造プロセスの開発」です。

技術開発の契機となった、自動車メーカーからの原価低減要求から、ここまでに実に6年もの年月が経過していました。

サポインの実施体制は下表の通りです。

【新工法「スマート鍛造プロセス」開発に向けた産官学連携の実施体制】

| 区分 | 組織 | 役割 | 実施内容 |

| 産 | 川上鉄工所 | プロジェクトリーダー | 技術開発・製作 |

| 学・官 | 岡山県工業技術センター | サブリーダー | 基礎技術の開発 |

| 学 | 岡山県立大学 | ― | 工程のシミュレーション・数値解析 |

| 学 | 中国能力開発大学校 | ― | 設備の使用設計・評価 |

| 学 | 広島工業大学 | ― | スマート鍛造品の評価 |

| 官 | 岡山県産業振興財団 | 指定管理機関 | プロジェクトの管理運営 |

| 産 | 自動車メーカー等 | アドバイザー | 製品評価 |

このサポイン事業を通じて、大学との連携や技術的なサポートを得ることで、「スマート鍛造プロセス」の開発は大きく前進していきました。関係者の皆様方には、言葉にできない感謝があります。この場を借りて御礼申し上げます。

3.「スマート鍛造プロセス」の目的と成果

川上鉄工所が扱う製品の多くは、自動車の動力伝達用のシャフトです。自動車の動力伝達用のシャフトの形状は複雑で、製造には高度な技術が要求されます。そして、製品品質で特に重要であるのは「削りやすさ」です。

「削りやすさ」といっても、刃物にかかる力、刃物の摩耗具合、切り屑処理性など捉えるべき項目は複数あります。一般的に、鍛造品そのものは硬さのムラ(組織と結晶粒度のバラツキ)が大きいため、鋼材の種類や使用用途にもよりますが、熱処理(焼準:焼きならし)を施すことが一般的です。

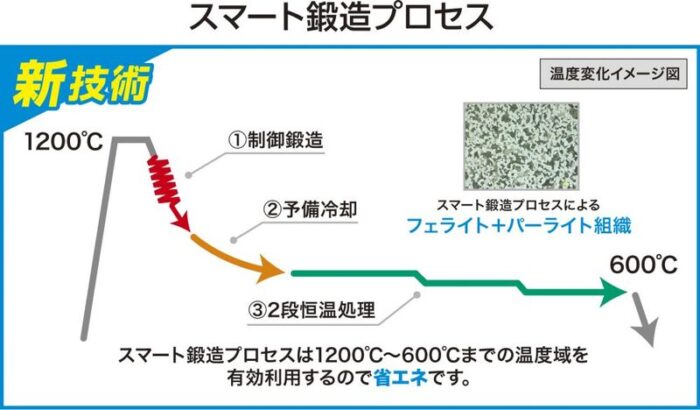

その、「削りやすさ」を実現するには、従来の鍛造プロセスでは、鍛造で加熱し、熱処理でも加熱するという、二度の加熱が必要でした。しかし、加熱工程が複数回ある点が効率性やコスト面で大きな課題となっていました。

川上鉄工所は、この二度の加熱を一度にまとめることで、製造プロセスの効率を大幅に向上させることを目指しました。

「スマート鍛造プロセス」は、技術開発の段階で多くの困難を伴ったものの、この取り組みから、メーカー様の実験材料を試作するなどの依頼をいただき、新たなマーケットへの挑戦につながりました。

4.サポイン(戦略的基盤技術高度化支援事業)へのチャレンジで得られたもの

サポインへのチャレンジで得られたものは、「スマート鍛造プロセス」の技術開発と実用化以外にもありました。具体的には以下の4点です。

(1)新しいことに挑戦する気風

(2)スケジュール管理などのマネジメント手法

(3)専門家からの知見入手

(4)多くのつながりができ、課題解決手法が充実した

もともと、この原価低減のための技術開発の取り組みは、一人体制でスタートしたものでした。サポイン開始後の社内の変化として、社内に一人また一人と協力者が増えたことが挙げられます。

とは言っても、業務の片手間で行うお手伝い程度の関わりでしたが…、それでも実験や打ち合わせの回数が増えるうちに、「スマート鍛造プロセス」という言葉が社内に広がっていきました。

「スマート鍛造プロセス」とは、「新しい技術」による「新しい試み」だという認識が社内で共有化され、次第に新しいことに挑戦する気風が醸成されていきました。

また、計画し、結果をまとめ、フィードバックし、次の課題に立ち向かうという工程も仕組み化されました。さらに専門家の方々から多くの知見が得られ、多くのつながりから、課題解決手法も充実しました。

私たちがサポインの取り組みから得られた教訓は、技術開発は時間がかかる上に、持続的な努力と外部との連携が必須であるという点です。

開発した技術が即座に採用され、利益を生むわけではありません。なので、社内理解を得ることが難しい点も大きなネックです。

一方で、長期的な視野に立つと、新たな技術開発から新たな市場開拓や製品開発の機会が広がることは紛れもない事実です。なので、新たな技術開発は、製造業として必須の取り組みであると感じています。

とは言え、50名満たない中小企業一社での技術開発は、投入できる資源にも限界があり、ハードルが高いです。世の中の変化に対応するためには、孤軍奮闘ではなく、外部との協働が必要です。産官学の連携は、中小企業にとって、大きな可能性を秘めています。

産官学の連携は、電話1本で今、この瞬間からでも始めることができます。

私たちの事例から、一社単独で孤軍奮闘するのではなく、外部の知見を取り入れることで実現性が高まることを知っていただけると嬉しいです。そして、私たちの経験が連携に躊躇している、次の誰かの背中を押すことにつながれば幸いです。