鍛造プロセスの違いによるステンレス鋼の耐食性についてまとめました

ステンレス鋼において、耐食性は代表的な要求特性の一つです。川上鉄工所では、TMCP(加工熱処理)工法の実用化に長年、取り組んできました。

現行方法とTMCP(加工熱処理)工法、この鍛造プロセスの違いによって、ステンレス鋼の耐食性はどのような影響を受けるのか。ステンレス鋼の耐食性調査を実施し、その結果をまとめました。

1.耐食性調査で使用したステンレス鋼の成分

今回の耐食性調査では、現行方法とTMCP(加工熱処理)工法の2つのプロセスでSUS316を鍛造し、耐食性調査を行いました。SUS316は海水をはじめ各種媒体に対してSUS304より優れた耐食性があります。耐食性調査に使用したSUS316の成分は下表の通りです。

ちなみに、SUS316Lという鋼材もあり、こちらは炭素含有量が極めて低く、SUS316の性質に耐粒界腐食性をもたせた鋼材になります。下の表はSUS316(JIS G4303)

| 成分 | C(炭素) | Si(ケイ素) | Mn(マンガン) | P(リン) | S(硫黄) | ※Ni当量 |

| 規格 | MAX 0.08% | MAX 1% | MAX 2% | MAX 0.045% | MAX 0.03% | 28.5以上 |

| 成績 | 0.05% | 0.62% | 0.136% | 0.024% | 0.01% | 29.2 |

※Ni当量:ニッケル当量

2.耐食性調査での鍛造プロセス

今回の耐食性調査では比較のために、表の2つの方法で鍛造を行いました。

| 項目 | 内容 | プロセス | サンプル№ |

| ① 現行工法 | SUS316を加熱し鍛造する。空冷後、再加熱し、固溶化熱処理を施す。 | 1180℃に加熱後、鍛造→空冷→1080℃×26分加熱→水冷 | No.118HS |

| ② TMCP工法(加工熱処理工法) | SUS316を加熱し鍛造後、直ちに水冷する。その後、再加熱し、固溶化熱処理を施す。 | 1000℃に加熱後、鍛造→水冷→1080℃×26分加熱→水冷 | No.100QS |

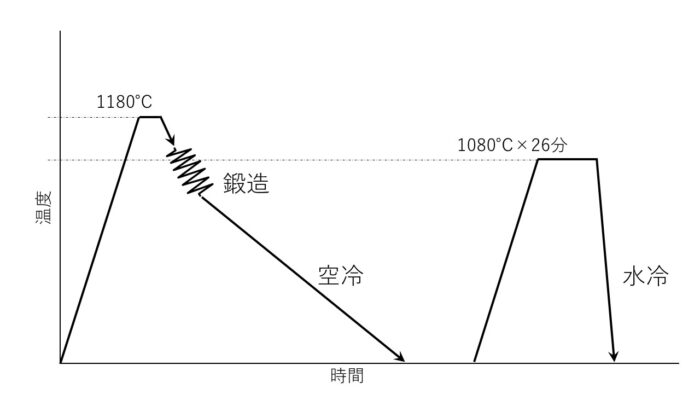

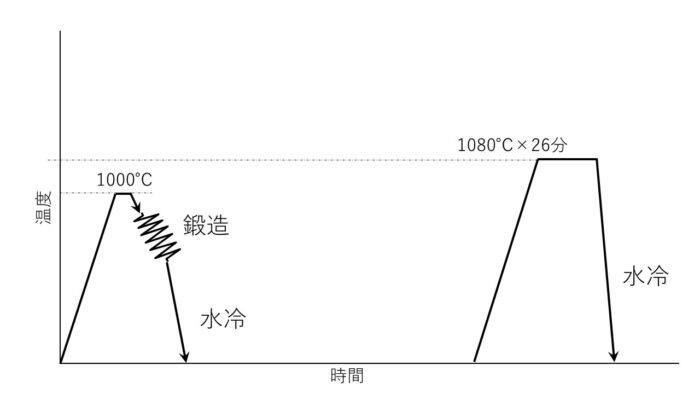

熱間鍛造工程における加熱温度は1000℃~1180℃、固溶化熱処理温度は1010℃~1150℃とし、また、固溶化熱処理時間は、1 inch/hを基準に、試料の大きさを考慮し26 分としました。温度と時間の関係を下図に示します。

| 工法 | 温度と時間のイメージ図 |

|

① 現行工法 1180℃に加熱後、鍛造→空冷→1080℃×26分加熱→水冷 |

|

|

② TMCP工法(加工熱処理工法) 1000℃に加熱後、鍛造→水冷→1080℃×26分加熱→水冷 |

|

3.引張試験の結果

上記の2つの方法で鍛造した2つのサンプルをそれぞれ引張試験した結果を下表に示します。

| 項目(単位) | 0.2%耐力 (N/ mm2) | 引張強さ (N/ mm2) | 伸び(%) | 絞り(%) |

| 規格 ミルシートによる |

MIN 205 |

MIN 520 |

MIN 40 |

MIN 60 |

| 成績(鋼材のまま) ミルシートによる |

259 | 564 | 61 | 77 |

| ① の結果 (No.118HS) |

208 | 537 | 74 | 86 |

| ② の結果 (No.100QS) |

216 | 545 | 67 | 83 |

(引張試験片は鍛造品実物から採取した。試験片のサイズはJIS 14A号とした)

従来オーステナイト系ステンレス鋼は、組織の均一化と炭化物の固溶による耐食性の向上を目的とした固溶化熱処理が施されるが、固溶化熱処理材は強度(特に降伏点)が低いため、使用範囲が制約される場合が多い。引張試験の結果より、鍛造を行うことで伸びと絞りが改善されたことがわかります。(一般的に引張強さが向上すると伸びは減少します)

余談だが、オーステナイト系ステンレス鋼板へのTMCP(加工熱処理)の適用では、制御鍛造(鍛造温度と鍛錬比の造り込み)による高強度化とその後の制御冷却による炭化物析出の抑制により、従来の固溶化熱処理材と同等の耐食性、高強度化(高張力化)が可能と考えられています。

4.塩水噴霧試験の結果

次に、鍛造品の耐食性に結晶粒度がどのように影響するかを調査しました。具体的には、鍛造品にショットブラストを施し、鍛造肌のままで塩水噴霧試験を148時間、実施しました。

その結果、実施時間96時間で錆びの現出を確認しました。

5.鍛造肌の錆発生に関する考察

なお、①(No.118HS)、②(No.100QS)を比較したところ、②の方が錆びの発生が若干弱くみられたものの、錆が現出するタイミングは変わらない結果となりました。

従来から「固溶化熱処理が錆びの発生を抑制している」と考えられており、今回の試験結果からショットブラストによる表面加工により、金属組織がオーステナイトからマルテンサイト(加工誘起マルテンサイト)へ変化したことで、鍛造肌の錆発生につながったと考えられます。

6.鍛造加熱温度と固溶化熱処理温度の結晶粒に与える影響に関する考察

また、①(No.118HS)は鍛造時の加熱温度と固溶化温度が同じです。このため、粒界が移動するエネルギー、すなわち結晶粒が粗大化するためのエネルギーに差がないため、結晶粒径の変化がなかったと考えられます。

一方、②(No.100QS)は鍛造時の加熱温度(1000℃)から固溶化熱処理時間(1180℃)と、加熱温度に大きな差があります。固溶化熱処理時に結晶粒界が移動するだけのエネルギーの差分が生じたため、固溶化熱処理後に結晶粒が粗大化したと考えられます。

7.機械加工がステンレス鋼の耐食性に与える影響の試験

次に、機械加工がステンレス鋼の耐食性へどのような影響を与えるか調べるために、鍛造肌を一部機械加工し、塩水噴霧試験を実施しました。仕様するサンプルは上記①、②と同じです。

実施時間は96時間と148時間、240時間で錆びの現出を確認したものの、両サンプルともに加工面の錆は確認されませんでした。96時間と148時間は一般的にメーカー様が推奨されている耐久時間であり、148時間経過後も両サンプルに差が見られなかったため、240時間まで時間を延長しましたが、①、②どちらのサンプルにも錆は発生しませんでした。

今回の試験では、鍛造空冷後に再加熱して固溶化熱処理を施す現行工法と、鍛造後、直ちに水冷するTMCP(加工熱処理)工法で耐食性の顕著な差を確認できせんでした。

今後は、鍛造後の固溶化熱処理を省略したTMCP工法と現行工法において、結晶粒径、引張強度、耐食性の比較評価を検討したいと考えています。

8.ニッケル(Ni)当量とは

なお、今回の耐食性調査で使用したステンレス鋼の成分の項目に、ニッケル(Ni)当量という項目があります。ステンレス鋼などでは、組成に応じてオーステナイト、フェライト、マルテンサイトなどの相が形成されます。このうち、オーステナイト系ステンレス鋼は、高い耐食性や優れた加工性などが特徴です。

ニッケル(Ni)当量とは、ステンレス鋼に含まれる各元素がオーステナイト相の安定化に寄与する度合いを、ニッケルの効果を基準として表した値です。

ニッケル当量は、以下の計算式で算出します。

| Ni当量(質量%)= 12.6×C + 0.35×Si + 1.05×Mn + Ni + 0.65×Cr + 0.98×Mo |

C、Si、Mn、Ni、Cr、Moはそれぞれ炭素、ケイ素、マンガン、ニッケル、クロム、モリブデンの質量分率(%)

を示しています。

ちなみに、高圧ガス保安法で使用が認められているオーステナイト系ステンレス鋼は、常用の温度と常用の圧力によって必要なニッケル(Ni)当量が異なります。温度域、圧力などで必要なニッケル(Ni)当量は下表の通りです。

| 使用できる温度域(℃) | 常用の圧力(MPa) | 絞り(%) | 必要なNi当量 |

| 20~250℃ | 20~82MPa | 75%以上 | Ni当量≧26.3 |

| -10~20℃ | 20~82MPa | 75%以上 | Ni当量≧27.4 |

| -45~-10℃ | 20~82MPa | 75%以上 | Ni当量≧28.5 |

SUS304やSUS316などのオーステナイト系ステンレス鋼は、溶接などによって高温下にさらされると、結晶粒界付近で炭素とクロムが結合し、クロム炭化物を生成します。

このため、粒界近傍では、鋭敏化(えいびんか:結晶粒界に沿って耐食性が低下する劣化現象)した状態となり、応力腐食割れが発生しやすくなります。Ni当量材のオーステナイト系ステンレス鋼を使用することで耐応力腐食割れ性が向上することが知られています。

川上鉄工所では、水素耐性が高く、強度の高いステンレス鍛造をご提案できます。以下からお問い合わせをお願いいたします。

水素環境下において水素耐性と強度を両立できる、ステンレス鍛造のメリットとは?