シャフト鍛造のコストダウン事例

材料歩留まり85%の実現方法とは?

この記事では、川上鉄工所が実現している85%の高歩留まりの秘密を詳しく解説します

💡 材料歩留まりとは?

材料歩留まりとは、投入した材料(使用する材料)の重量に対して、実際に製品として完成した部分の重量の比率を表します。

材料歩留まり = (製品重量 ÷ 投入材料重量)× 100(%)

例えば、10kgの材料から8.5kgの製品ができた場合、材料歩留まりは85%となります。

製造業、特に鍛造業界において材料歩留まりの向上は、コストダウンと環境負荷軽減の両面で重要な指標です。

🏆 川上鉄工所の実績:シャフト鍛造において85%以上の高歩留まりを実現しています。

高歩留まりを達成している理由

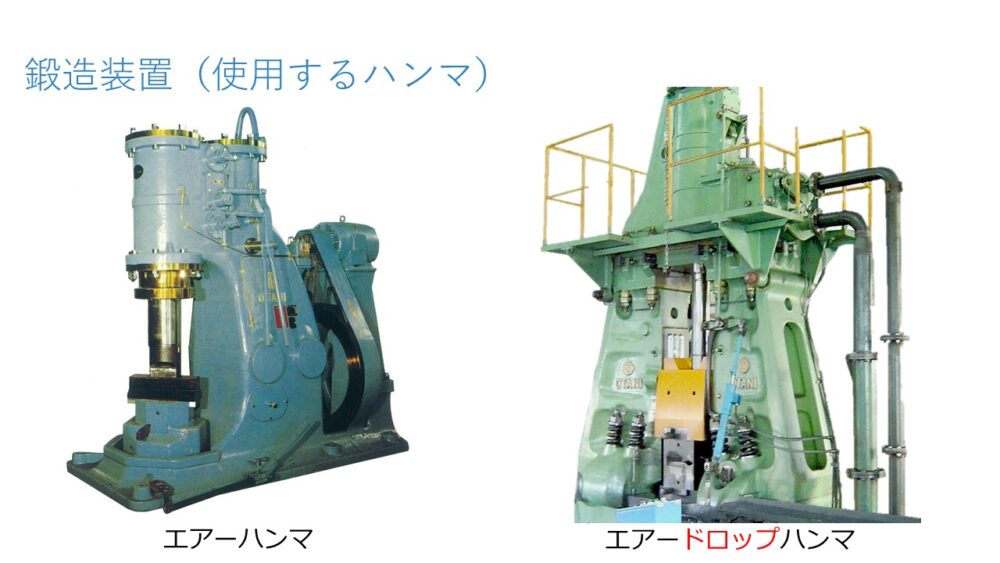

川上鉄工所では【型打】の前工程にエアーハンマを配置し、予備成形として鍛伸(たんしん)を行うことにより、カウンターギヤ・シャフト類は平均85%もの高歩留りを達成しています。

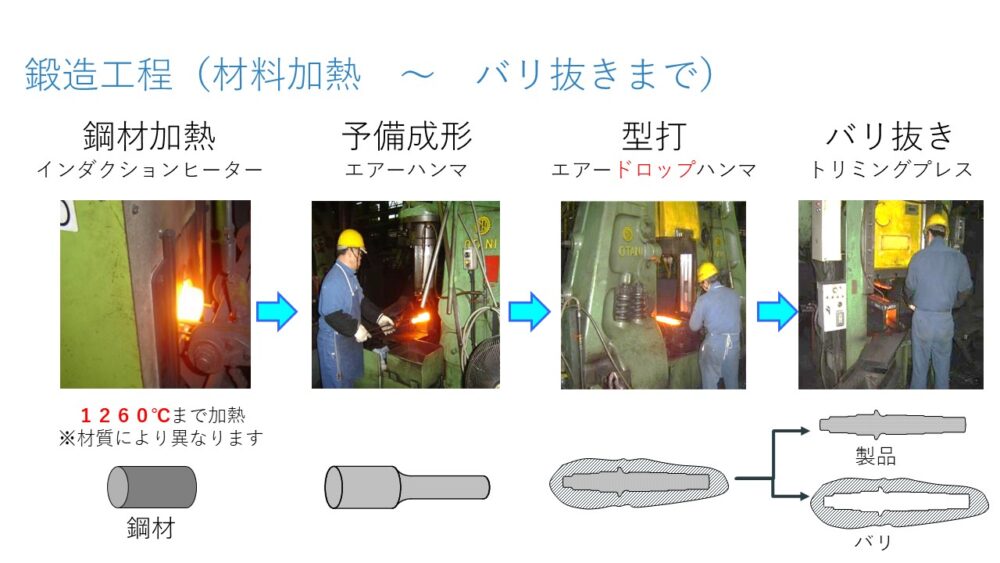

川上鉄工所のカウンターギヤ・シャフト類製造工程のポイントはエアーハンマの予備成形(鍛伸:たんしん)です。エアーハンマで製品形状に近づけるべく鋼材を鍛伸(打撃して伸ばす)した後、エアードロップハンマで製品形状を造りこみます(型打)その後、トリミングプレスでバリを切り離します。この様に川上鉄工所ではエアーハンマとエアードロップハンマの併用で歩留りアップを図っています。

(歩留まり(ぶどまり):材料からどれだけ無駄なく製品が作れるかを示す割合のこと。バリを含まない鍛造品の質量を、それを作るために投入した材料の重量で除した値。数字が大きい程、無駄になる材料が少ないことを表します。例えば、1kgの材料から800gの製品が作れたら、歩留まりは80%になります。)

製品紹介

① 品名:カウンターギヤ

| 用途 | 材質 | 製品重量 | 歩留り | 工程 |

|

自動車部品 |

SCR |

6.3kg |

86.0% |

材料切断 → 加熱 → 鍛伸 → 型打ち → バリ抜き → 熱処理 → ショットブラスト → 歪検査 → 磁気探傷検査 → 出荷 |

② 品名:アウトプットシャフト

| 用途 | 材質 | 製品重量 | 歩留り | 工程 |

|

自動車部品 |

SCR |

4.8kg |

87.4% |

材料切断 → 加熱 → 鍛伸 → 型打ち → バリ抜き → 熱処理 → ショットブラスト → 歪検査 → 磁気探傷検査 → 出荷 |

③ 品名:アウトプットシャフト

| 用途 | 材質 | 製品重量 | 歩留り | 工程 |

|

自動車部品 |

SCR |

5.4kg |

88.2% |

材料切断 → 加熱 → 鍛伸 → 型打ち → バリ抜き → 熱処理 → ショットブラスト → 歪検査 → 磁気探傷検査 → 出荷 |

④ 品名:ハイポイドピニオン

| 用途 | 材質 | 製品重量 | 歩留り | 工程 |

|

自動車部品 |

SCM |

4.8kg |

84.9% |

材料切断 → 加熱 → 鍛伸 → 型打ち → バリ抜き → 熱処理 → ショットブラスト → 歪検査 → 磁気探傷検査 → 出荷 |